A nyomás mérése

A nyomás mérésére nagyon sok módszer ismert. Most csak azokat tárgyaljuk, amelyek a hűtőtechnikai gyakorlatban is szerepet kapnak.

Csőrugós és csőmembrános manométerek

A hűtőtechnikában használt üzemi- és szervizmanométerek legáltalánosabban használt fajtája a csőrugós Bourdon-csöves manométer (1.2.4. ábra). Ennek a nyomásmérő készüléknek a nyomásérzékelője egy lapított cső, amely a mérendő közegnek ellenálló (réz, újezüst, rozsdamentes acél) anyagból készül, és kb. 270 °-os körívben meg van hajlítva. Ha a lapított csőben túlnyomást létesítünk, akkor az ovális keresztmetszetű rugalmas cső igyekszik köralakot felvenni, melynek következtében megnövekszik a cső ívének eredeti sugara.

1.2.4. ábra. Bourdon-csöves manométer

A csőív egyik végét lezárják, a nyitott végét pedig egy alaptestben rögzítik, amely egyúttal a mérendő nyomás csatlakoztatására is szolgál. Túlnyomás hatására az ív alakú csőrugó szabad vége elmozdul. Az elmozdulást egy emelő vagy fogaskerék áttétel egy mutatóhoz közvetíti, amely mutató a nyomással kb. arányos kalibrált skála előtt mozogva a nyomás aktuális értékét kijelzi. A túlterhelést ütközővel lehet elhárítani, amely a csőrugó kitérését korlátozza és megakadályozza, hogy a mutató a skála végét jelentősen túlhaladja. A csőrugós manométereket pontossági osztályokba szokták sorolni. A pontossági osztály a skála végkitérésére vonatkoztatott %-os hibahatárt jelenti. Egy 10 bar végkitérésű műszernél például az 1-es pontossági osztály ± 0,1 bar bizonytalanságot jelent az egész mérési tartományon belül mindenütt. A 0,6 vagy ennél kisebb pontossági osztályba sorolt nyomásmérőket finom manométernek nevezik.

A csőmembrános manométer

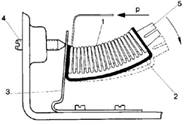

Az 1.2.5. ábrán látható csőmembrános manométer érzékelője egy harmonikaszerű csőmembrán, amely egy U-alakot képező rugó szárai közé van beépítve. A nyomás hatására a csőmembrán megnyúlik, deformációja a rugó szabad végének elmozdulását eredményezi, amely a nyomással arányos. Alkalmazási területe, mérési tulajdonságai a Bourdon-csöves konstrukcióéval kb. azonosak, azonban kevésbé érzékeny a túlterhelésre.

1.2.5. ábra. Csőmembrános manométer

A csőrugós és csőmembrános üzemi- és szervizmanométerek a túlnyomást, valamint a mért nyomás és a légköri nyomás különbségét jelzik bar egységben. Amikor p=0-t olvasunk le, akkor a műszer a környezet nyomását mutatja, tehát a referencianyomás ez esetben a légköri nyomás. Az atmoszférikusnál kisebb nyomásértékeket mint „negatív túlnyomást” jelzik, mely esetben, ebben a tartományban a számjegyek előtt mínuszjel szerepel. Az ilyen műszereket manovákuumméternek nevezik. Az abszolút nyomást, ha szükséges, változatlanul a barometrikus nyomás és a túlnyomás algebrai összegeként kell kiszámítani, akár pozitív, akár negatív túlnyomásról van szó. Kisebb pontossági igényt kielégít a pb = 1 bar légköri nyomás feltételezése is (egyébként barométerrel mérni kell a légköri nyomást is).

Lássunk egy rövid számolási példát erre!

A szervizmanométer -0,4 bar túlnyomást mutat. Mennyi az abszolút nyomás közelítő értéke?

Megoldás: pabs = pt + pb = – 0,4 + 1 = 0,6 bar

A 3. fejezetben részletesen ismertetni fogjuk, hogy ha egy könnyen párolgó közeget, például hűtőközeget tartalmazó nyomástartó edényben a hőmérséklet minden pontban kiegyenlítődött, akkor a közeg hőmérséklete és abszolút nyomása között – az anyagra jellemző – egyértelmű összefüggés áll fenn. Ezért az abszolút nyomás meghatározása alapján, ha az összefüggés ismert, egyúttal a hűtőközeg úgynevezett telítési hőmérsékletét is meg lehet állapítani. Ilyenkor a kisebb pontossági igényeket kielégíti az a megoldás is, ha egy túlnyomást kijelző manovákuumméter p = -1 bar (túlnyomás) jelzését p = 0 bar abszolút nyomásnak véve, a manométer nyomásskálájával párhuzamosan felvisszük az említett összefüggésnek megfelelő hőmérsékletskálát is.

Az ilyen manométerek használatánál nem szabad megfeledkezni arról, hogy a légköri nyomás változása a hűtőközeg telítési hőmérsékletének leolvasásakor hibát jelenthet, hiszen a kijelzés csak akkor pontos, ha a légköri (abszolút) nyomás éppen 1 bar, és alapvető, hogy a hőfokskála csak a megadott hűtőközegre érvényes. Vannak olyan csőrugós manométerek – elsősorban szervizmanométerek – amelyeken párhuzamosan több, különböző hűtőközeg hőfokskálája is szerepel.

Egy hűtőberendezés hűtőközeggel való feltöltését megelőző légritkításnak, a vákuumozásnak a jóságát nem a légköri nyomáshoz képest mért „negatív túlnyomás”, a depresszió nagysága, hanem az abszolút nyomás dönti el, mivel az abszolút nyomás arányos a rendszerben bennmaradó levegőmolekulák számával. A hűtőtechnikai igényeknek megfelelő jó vákuum, azaz abszolút nyomás értékének megmérése azonban a szokásos kivitelű manovákuumméterekkel lehetetlen feladat még akkor is, ha a légköri nyomást külön megmérjük. Az üzemi- vagy szervizmanométerek nagy vákuum ellenőrzésére alkalmatlanok! Az 1.2.6. ábrán az ún. hagyományos szervizmanométereket láthatjuk, amelyeknek a skálabeosztása nem teszi lehetővé a finomvákuum megfelelő pontosságának kimutatását.

1.2.6. ábra. Analóg nyomásmérők

Elektronikus nyomás mérők

A nyomásmérés korszerű, egyre jobban terjedő eszközei a piezoelektromos és a piezorezisztív nyomásjeladók, amelyek lehetővé teszik mind az állandósult, mind a gyorsan változó nyomások nagypontosságú mérését bármely, a hűtőtechnikában előforduló nyomástartományban.

A piezoelektromos nyomásjeladók azt a fizikai jelenséget használják fel a nyomás mérésére, hogy bizonyos kristályok (például a kvarc és a turmalin) átellenes felületein nyomás hatására elektromos töltésmegoszlás jön létre. A feltöltődés mértéke a nyomással arányos, és azt gyakorlatilag késleltetés nélkül követi. A kristállyal párhuzamosan kapcsolt kondenzátor sarkain a töltéssel arányos feszültség jelenik meg.

A piezorezisztív nyomásérzékelő

A piezorezisztív nyomásérzékelő lényegét tekintve egy kisméretű membrán-vákuumméter, amelynek membránját egy vékony, rugalmas szilíciumlapka képezi. Ebbe a lapkába diffúziós eljárással kiképzett ellenállások épültek be. Az ellenállások mechanikusan a szilícium-membrán részét képezik, de attól elektromosan függetlenek, szigeteltek. A bediffundáltatott ellenállások, mint nyúlásmérők működnek: a nyomás hatására a membrán felülete megnyúlik, a nyúlás a lapkában kiképzett vezetőcsíkok hosszát és ezzel együtt annak villamos ellenállását is növeli. A sérülésre igen érzékeny szerkezet védelmét a kvarc-membrán feletti térbe töltött folyadék biztosítja, amelyet vékony fémmembrán választ el a közegtől, amelynek nyomását mérjük. Ha a gyártás során a mérőcella membrán alatti terét teljesen levákuumolják, akkor a referencianyomás nulla és az érzékelő az abszolút nyomást méri. Ha a cella belső teréhez is csatlakoztatható nyomás, akkor az érzékelő túlnyomásmérőként (vagy nyomáskülönbség mérőként is) működhet.

A piezoelektromos, illetve a piezorezisztív nyomásérzékelők villamos jeleit (feszültség- vagy ellenállásváltozást) kézi vagy központi elektronikus jelátalakítókkal nyomásértékként kapjuk meg késleltetés nélkül és igen nagy pontossággal. Az elektronikus nyomásmérő szervizműszerek általában digitális számjegy kijelzésűek, de például a vákuumozáshoz használt eszközök gyakran csak a nyomás nagyságrendjéről adnak (felgyulladó lámpasorozattal) lépésenként tájékoztatást.

Napjainkban a 1.2.7. ábrán látható elektronikus finomvákuummérők terjedtek el leginkább a gyakorlati használatban.

1.2.7. ábra. Elektronikus nyomásmérő szervizműszer

A nyomásmérés gyakorlata

A műszer kiválasztásakor mindenekelőtt arra kell ügyelni, hogy a műszer szerkezeti anyagai megfelelnek-e annak a közegnek, amelynek nyomását mérni akarjuk (például ammónia nyomásának méréséhez a műszer közegnek kitett elemei nem lehetnek rézből). Ha állandósult, illetve lassan változó nyomások pillanatnyi értékének meghatározása a feladat (például szervizmunka során), akkor a mechanikus rendszerű műszerek is megfelelők. Ha azonban a nyomás változását folyamatosan követni kell, akkor a megfelelő regisztráló szerkezettel kiegészített elektronikus jeladók használata nélkülözhetetlen. Minden esetben ügyelni kell arra, hogy a várható nyomásnak megfelelő nyomáshatárú műszert használjunk. Az a legkedvezőbb, ha a kijelzett érték a végkitérésnek kb. 2/3 – 3/4-e lesz, mert ilyenkor legnagyobb a kijelzés pontossága. A túl nagy végkitérésű műszer általában pontatlan, a túl alacsony méréshatárú pedig túlterhelődhet. Nagyon fontos minden fajta nyomásmérésnél, hogy a műszert a mérőeszközzel összekötő csővezeték megfelelően gáztömör legyen. A szivárgás nemcsak a gázszökés esetleges káros hatásai miatt megengedhetetlen, hanem a mérés pontosságát is erősen lerontja, akár kis, akár nagy nyomások méréséről van szó. A nyomásváltozás mérésekor, különösen, ha gyors nyomásváltozás méréséről van szó (például egy kompresszorban lejátszódó nyomásváltozásnál az úgynevezett indikálásról), akkor piezoelektromos érzékelőt célszerű használni. Az összekötő csővezeték rövid hosszúságú és nagy keresztmetszetű legyen, hogy a változásokat ne csillapítsa. A különféle vezetékrendszerekben mechanikus és hidraulikus műszerekkel mérhető állandósult vagy lassan változó nyomásokra a hűtőberendezésekben gyakran „rárakódnak” (szuperponálódnak) kisebb-nagyobb intenzitású nyomáslengések (a kompresszor, a szivattyú vagy a ventilátor egyenetlen üzeme miatt), melyek a műszert lengésbe hozhatják, miáltal nemcsak a mérést zavarják, hanem a műszer károsodását is okozhatják. Ezeket a lengéseket csillapítani kell. Egyes műszerek mechanikus kijelzőszerkezetei csillapító folyadékban mozognak, de csillapítást eredményez a műszervezetékben létrehozott fojtás is. A műszer előtti elzárószelep vagy csap részleges fojtása azonban veszélyes, mert teljes lezárást is eredményezhet, amit nem lehet észrevenni, ezért csak egy, a mérővezetékbe iktatott kapilláris csőszakasz beépítését lehet erre a célra javasolni.