Az Ammónia hűtőközeg – gépház

Ipari méretű létesítményekben, ahol akár több hőmérséklet szinten is hűtési igény jelentkezik, kihasználható az ammónia hűtőközeg kiemelkedő fajlagos hűtési teljesítménye. A közeg az elsők között hódított teret az élelmiszeriparban és alkalmazása a mai napig nélkülözhetetlen.

Általában -20 oC alatti hőmérséklet létesítésére, fenntartására alkalmazzuk a kettő, ill. a többfokozatú hűtőberendezést.

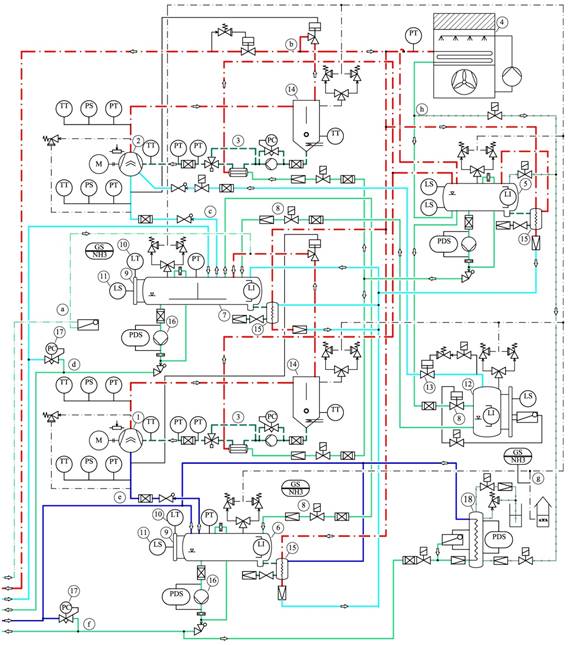

A berendezés és elemei külön kijelölt területén (a gépházban és a kondenzátor terén) kapnak helyet (7.30. ábra). A gépházban a kompresszorok, a folyadékleválasztó, a folyadékszivattyúk és más, a stabil folyamat fenntartásához tartozó segédberendezések találhatók. A kondenzátor természetesen kint kap helyet.

A hűtendő terek jellemzően a létesítmény más épületeiben találhatók, ahol ennek megfelelően az elpárologtatók telepítése is szükséges. Az hűtési üzem és az leolvasztások automatizálásához az elpárologtató előtt szelepcsoport kiépítése szükséges. A szelepcsoport végzi a hűtőközeg beadagolását, valamint az ütemezés szerinti leolvasztásokat (7.31. ábra).

A 7.30. ábra egy jellemzően R717 (ammónia) hűtőközegű berendezés felépítésére mutat példát. A berendezés több hőfokszinten jelentkező hűtési igényű üzem ellátására alkalmas. A berendezés automatikus üzeméhez szükséges fő elemeket tartalmazza. A szerviz- és elzárószerelvények a kapcsoláson nincsenek feltüntetve, ezeket tervezéskor a helyi adottságoknak és az igényeknek megfelelően kell elhelyezni.

A hűtőkör kétfokozatú; az alsó és felső fokozatú csavar kompresszorokból (1), (2) állnak. A fokozatok szükségességét a különböző hőfokon jelentkező hűtési igények és a gazdaságos üzemeltetés indokolja. A berendezés teljesítményének nagysága indokolja a hűtési teljesítményének szabályozását, amely végezhető frekvenciaváltóval, vagy hagyományos módon tolattyú pozícióváltoztatással. Az ipari méretű csavarkompresszorok aggregátként egységet alkotnak. A biztonságos üzemhez szükséges összes segédberendezést, műszert, beleértve az olajozási rendszert (3) is tartalmazzák. A gyártó által biztosított vezérlő felületen megadhatók az üzem paraméterek és lehetőség van kommunikáció kiépítésére a központi vezérlés részére is.

A felsőfokozatú kompresszor (2) által szállított enyhe hevített gőzt az evaporatív kondenzátorokban (4) cseppfolyósítjuk. Az evaporatív kondenzátor elnevezés arra utal, hogy a kondenzációs hő elszállítása meghatározóan a telítetlen levegőbe való vízbepárolgásra alapozott. A kondenzátor csöveiben kondenzálódik az oda bevezetett túlhevített gőzállapotú hűtőközeg. A csöveken kívül, a felfele áramló telítetlen levegőbe vizet permetezünk be. A kondenzációs hő hatására a víz egy része elpárolog, a másik részét a kondenzátor alján elhelyezett tálcán összegyűjtjük, és szivattyú segítségével újrapermetezzük, a telítetlen levegőbe párolgott víz telítetté teszi és a kondenzátorból, ventilátor segítségével a szabadba távozik. Az evaporatív kondenzátor alkalmazásánál alacsonyabb kondenzációs hőmérséklet és ehhez tartozó nyomás szükséges a hűtőtorony alkalmazása esetén, ami magasabb COP értékkel érhető el. Mivel az elpárolgott vizet pótolni kell, azért a megfelelő mennyiségű és minőségű vizet kell biztosítani. Téli üzemben a kondenzátor víz nélkül üzemel, mert a fagypont alatti környezeti hőmérsékletnél a víz a kondenzátor csövek külső felületére fagyhat és roncsolhatja a csőhálózatot.

Az elárasztott rendszerű elpárologtató hűtőkörben a kompresszorok a folyadéktartályok nyomását szabályozzák. A folyadékedényekben a hűtőközeg telített folyadék állapotban van és annak hőmérsékletét a nyomása meghatározza. A rendszerben megkülönböztethetőek a gyűjtő- (5), a leválasztó- (6) és a közbenső- (7) edények.

A gyűjtőedény feladata a kondenzátorból érkező folyékony közeg eltárolása, valamint az igényelt hűtőközegmennyiség időbeni változása miatt az elpárologtatókban kialakuló töltetingadozás elnyelése.

A 7.30. ábrán a leválasztó edények az elpárologtatók felől érkező gőz- és folyadékfázisok szétválasztására állnak rendelkezésre. A gravitációs elven működő szétválasztás hatására a visszatérő folyadék az edény folyadék töltetét gyarapítja, a gőz pedig a kompresszorok által elszívásra kerül. Az edényben, a bevitt hő hatására képződött gőzt a kompresszorok szállítják, hogy a kívánt hőmérséklethez tartozó nyomást tartsuk. Az elszállított töltetmennyiséget a beadagoló ágon (8) keresztül pótoljuk, úgy, hogy az üzemi folyadékszintet ne haladja meg. A töltetmennyiség folyamatos szinten tartását a tartály folyadékszintjét követő állványcsőbe (9) szerelt szintérzékelő (10) valósítja meg, kiegészítő védelemként a felső vészszint magasságában egy szintkapcsoló (11) avatkozik be. A kompresszorok magas folyadékszint esetén folyadékot is szívhatnak, ami a rotorok károsodásához vezet.

A felső fokozat tartálya egyben közbenső és folyadékleválasztó edényként is üzemel. Az előbbi edény minden funkcióján kívül lehetőséget ad még az alsó fokozatú kompresszor felől érkező hűtőközegáram visszahűtésére, így javítva a felső fokozati kompresszorok szállítási fokát és hatásfokát. Hogy csökkentsük a fojtási veszteségeket, azaz, hogy a nyomáscsökkentés során keletkező gőz mennyiségét csökkentsük, az alsó fokozat beadagolását a közbenső edény folyadékfázisából végezzük.

A közbenső edénybe való beadagolás előtt lehetőség van a forgalmazott hűtőközeg utóhűtésére, mely az ún. economizer edényben (12) történik. A leválasztóban a kondenzációs és közbenső közötti nyomás uralkodik, melyet nyomásszabályozás (13) révén a felsőfokozati kompresszor erre kialakított szívócsonkján keresztül tartunk. A kompresszor ezen az ágon csak maximális kapacitás mellett szív, ezért gondoskodni kell a leválaszthatóságáról. Az economizer edény használatával csökkenthető a közbenső tartályba való beadagolás során keletkező gőz mennyisége, ami növeli a berendezések energetikai hatékonyságát.

7.30. ábra. Feldolgozó és mélyhűtő kétfokozatú ammóniás berendezés

1-alsó fokozati kompresszor, 2-felső fokozati kompresszor, 3-olajkör, 4-kondenzátor, 5-folyadékgyűjtő, 6-alsófokozati leválasztó, 7-közbenső edény, 8-hűtőközeg beadagoló ág, 9-állványcső, 10-szinttávadó, 11-szintkapcsoló, 12-economizer edény, 13-főszelep, 14-olajleválasztó, 15-olajzsilip, 16-hűtőközeg szivattyú, 17-automata légtelenítő vezetékek: a-ürítő, b-meleggáz, c-közbenső szívó, d- közbenső szivattyús előremenő, e-alsó fokozat szívó, f-alsó fokozat szivattyús előremenő, g-lefúvató, h-légtelenítő ág; 18- légtelenítő

A kompresszorok által szállított hűtőközeg nagy mennyiségben olajat tartalmaz. Az olajleválasztó edény (14) feladata ennek az olajnak a lehető legalaposabb elkülönítése a továbbszállítandó hűtőközegtől. A leválasztó edényben az olajat megfelelő üzemi hőmérsékleten kell tartani, még akkor is, ha a kompresszor nem üzemel, ezért fűtőbetéteket kell alkalmazni. A leválasztókon keresztüljutó olaj az edény alján kialakított zsompokból leüríthető az ábrán feltüntetett zsilipeken (15) keresztül. Nagyobb rendszereknél célszerű automatikus olajvisszavezető rendszert kiépíteni. A hűtőközegveszteség minimalizálása végett, a zsilipeket meleggázzal fűtik csőkígyón keresztül, aminek hatására az illékonyabb hűtőközeg a hozzá tartozó edényzet gőzterébe távozik.

A folyadékszállítását speciális szivattyúk (16) végzik, melyek emelőmagassága a teljes elpárolgás melletti térfogatáram 3-5-szöröse mellett a csőhálózat nyomásesésével kell megegyezzen. Térfogatáramukat az üzemi tartományukon belül kell tartani az erre alkalmas peremekkel. Állásidőben a szivattyú belsejében gőz képződik, melynek egyszerű eltávolíthatóságáról gondoskodni kell. A szivattyú előre menő ágakat nyomáshatároló szelepek (17) védik a túlnyomástól.

abban az esetben, ha az alsó fokozatban uralkodó nyomás alacsonyabb a légköri nyomásnál, a csatlakozási pontoknál rossz tömítés miatt a környező levegő bejuthat a rendszerbe. A levegő az uralkodó nyomáson és hőmérsékleten a kondenzátorban nem kondenzálódik, ezért a rendszerből el kell távolítani, az erre alkalmas pontoknál az automata (18) légtelenítő segítségével történik.